|

| Photo diambil dari sini |

Masalah persampahan menjadi perhatian di sejumlah daerah saat ini. Hal ini karena sampah selain telah menjadi masalah lingkungan yang serius juga berdampak pada masalah sosial. Masyarakat mulai semakin menyadari tentang permasalahan sampah ini khususnya bagi masyarakat-masyarakat perkotaan yang sudah tidak memiliki lahan untuk menimbun atau membakar sampahnya dan ditambah lagi karena tempat pembuangan akhir (TPA) sudah tidak mampu lagi menampung sampah yang dihasilkan masyarakat tersebut. Masalah banjir, pencemaran air tanah, polusi udara adalah beberapa masalah lingkungan tersebut yang apabila tidak diatasi akan menimbulkan sejumlah masalah lingkungan serius. Kesadaran masyarakat terkait sampah semakin hari seharusnya semakin baik, dan mengupayakan berbagai upaya untuk mengatasinya.

|

| Pengomposan sampah organik di Depok, Jawa Barat |

Saat ini pemerintah pusat dan juga pemerintah-pemerintah daerah sedang berupaya keras untuk mengatasi masalah sampah tersebut. Walaupun sudah berupaya keras tetapi umumnya baru sebagian kecil sampah tersebut yang bisa tertangani dan sebagian besar masih menumpuk dan terakumulasi sehingga terus menggunung. Sebagai contoh adalah masalah sampah di DKI Jakarta saat ini, yakni dengan volume sampah harian rata-rata 7.500 ton/hari baru sekitar 1.000 ton per harinya yang bisa diolah. Dengan unit produksi RDF di TPST Bantar Gebang, dengan bahan baku 2.000 ton sampah per hari yang berasal dari 1.000 ton sampah baru dan 1.000 ton sampah lama (landfill mining) dihasilkan kurang lebih 700 ton/hari RDF. Jadi dengan hanya 1.000 ton/hari sampah baru yang bisa diolah itu artinya hanya 13% saja dari total volume sampah harian. Sedangkan kondisi-kondisi di sejumlah daerah di Indonesia juga hampir sama.

Pengolahan sampah masa depan harus bisa mengolah sampah tersebut 100% atau zero waste. Selain itu juga produk pengolahan sampah tersebut juga harus memiliki nilai manfaat dan ekonomi. Salah satunya adalah produksi RDF dan kompos kapasitas besar. Hampir semua limbah organik bisa untuk dikomposkan sedangkan yang non-organik khususnya plastik dibuat RDF. Sampah-sampah lainnya seperti besi, kaca, keramik, dan logam-logam dipisahkan terlebih dahulu sehingga tidak menganggu proses produksi RDF dan kompos tersebut. RDF biasa digunakan sebagai bahan bakar alternatif terutama pada pabrik semen. Tetapi dengan kandungan klorin yang tinggi penggunaan RDF pada pabrik semen perlu dibatasi.

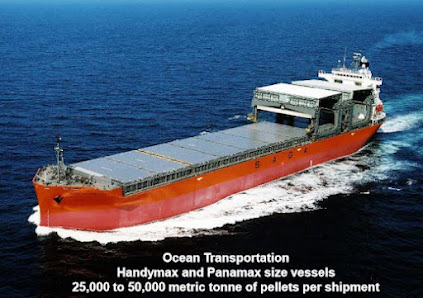

Kadang jarak antara produksi RDF dengan pabrik semen yang jauh membuat biaya transportasi mahal dan produk RDF menjadi tidak kompetitif. Hal tersebut sehingga RDF perlu dipadatkan menjadi pellet RDF. Dengan menaikkan kepadatan dari RDF menjadi pellet selain menghemat biaya transportasi juga akan memudahkan handling, penyimpanan dan sekaligus penggunaannya. Sedangkan pada kompos untuk meningkatkan kualitasnya bisa ditambahkan biochar. Biochar tersebut ditambahkan pada saat proses pengomposan dan nantinya akan semakin banyak nutrient yang terkandung dalam kompos tersebut. Biochar dengan pori-pori mikronya akan digunakan sebagai tempat menyimpan nutrient tersebut. Selain itu penggunaan biochar sebagai carbon sink / carbon sequestration dan bisa bertahan di dalam tanah hingga ratusan bahkan ribuan tahun. Hal ini juga berpotensi sebagai tambahan pendapatan dari carbon credit. Produksi biochar dengan pirolisis juga akan menghasilkan energi panas yang bisa dimanfaatkan untuk pengeringan sampah pada produksi RDF maupun pirolisis bahan organik.